Sản suất tinh gọn (Lean Manufacturing) là gì? Cách áp dụng

Hiện nay, nhiều doanh nghiệp đang chuyển hướng áp dụng mô hình sản xuất tinh gọn (Lean Manufacturing) vì những lợi ích to lớn mà phương pháp này mang lại. Trong bài viết sau đây, mời bạn cùng Dayoffvn tìm hiểu về mô hình Lean Manufacturing, các lợi ích và nguyên tắc áp dụng của phương pháp này.

Mô hình sản xuất tinh gọn (Lean Manufacturing)

Sản xuất tinh gọn (tiếng anh gọi là Lean Manufacturing) nghĩa là sản xuất một cách tinh gọn. Cụm từ này bắt nguồn từ hệ thống sản xuất của hãng xe hơi Toyota và được áp dụng từ những năm 1950. Trong mô hình sản xuất tinh gọn, những gì mà khách hàng yêu cầu và sẵn sàng trả tiền để có là giá trị của một sản phẩm.

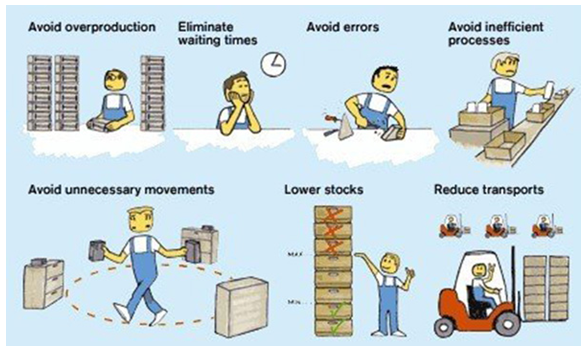

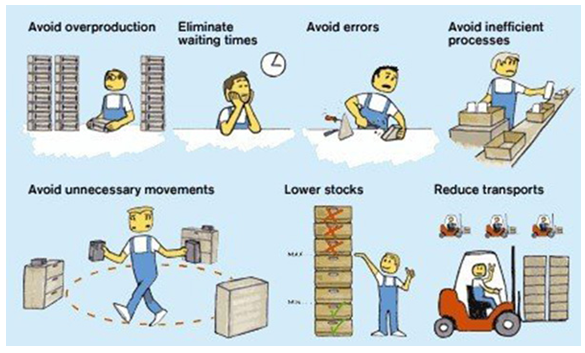

Sản xuất tinh gọn là một hệ thống sử dụng các công cụ, phương pháp để quản lý sản xuất nhằm loại bỏ những sự hao phí, lãng phí không cần thiết trong quá trình sản xuất, rút ngắn thời gian cũng như tăng sản lượng cho doanh nghiệp. Một nguyên tắc chủ đạo của mô hình này là gia tăng giá trị cho khách hàng qua việc loại bỏ sự lãng phí trong suốt quá trình sản xuất và cung ứng dịch vụ.

Xem thêm: Tại sao chúng ta cần loại bỏ burnout?

Sản xuất tinh gọn là một hệ thống sử dụng các công cụ, phương pháp để quản lý sản xuất nhằm loại bỏ những sự hao phí, lãng phí không cần thiết trong quá trình sản xuất, rút ngắn thời gian cũng như tăng sản lượng cho doanh nghiệp. Một nguyên tắc chủ đạo của mô hình này là gia tăng giá trị cho khách hàng qua việc loại bỏ sự lãng phí trong suốt quá trình sản xuất và cung ứng dịch vụ.

Xem thêm: Tại sao chúng ta cần loại bỏ burnout?

Lợi ích, ví dụ về sản xuất tinh gọn

Sản xuất tinh gọn có nhiều ưu điểm, cần thiết để giảm các chi phí cho quá trình sản suất. Trên đây là 5 lợi ích mà sản xuất tinh gọn mang lại

Tăng năng suất, chất lượng của dịch vụ

Cải thiện năng suất và chất lượng dịch vụ bằng cách giảm phế phẩm, tối ưu hóa sử dụng nguồn lực đầu vào, và tăng hiệu quả làm việc của nhân viên. Điều này có thể được thực hiện thông qua việc giảm thời gian chờ đợi với máy móc, di chuyển không cần thiết, và các thao tác không cần thiết trong quá trình vận hành. Khiến doanh nghiệp có khả năng rút ngắn chu kỳ sản xuất để nhanh chóng đáp ứng yêu cầu của khách hàng.

Cải thiện năng suất và chất lượng dịch vụ bằng cách giảm phế phẩm, tối ưu hóa sử dụng nguồn lực đầu vào, và tăng hiệu quả làm việc của nhân viên. Điều này có thể được thực hiện thông qua việc giảm thời gian chờ đợi với máy móc, di chuyển không cần thiết, và các thao tác không cần thiết trong quá trình vận hành. Khiến doanh nghiệp có khả năng rút ngắn chu kỳ sản xuất để nhanh chóng đáp ứng yêu cầu của khách hàng.

Tối thiểu hoá thời gian sản xuất

Hợp lý hóa quá trình tạo ra giá trị và loại bỏ các hoạt động không mang lại giá trị sẽ rút ngắn chu kỳ sản xuất và tiết kiệm chi phí tồn kho. Sự loại bỏ các "nút thắt" gây lãng phí thời gian trong dây chuyền sản xuất sẽ giúp doanh nghiệp tiết kiệm chi phí tồn kho nguyên liệu đầu vào.

Loại bỏ hao phí

Sử dụng chiến lược sản xuất tinh gọn Lean Manufacturing cho phép doanh nghiệp dự đoán chi phí, chu kỳ sản xuất hiệu quả hơn, giảm thiểu các chi phí không cần thiết và loại bỏ đến 90% phế phẩm.

Sử dụng thiết bị, mặt bằng hiệu quả

Tối ưu hóa sử dụng thiết bị và mặt bằng thông qua việc loại bỏ ùn tắc và tối ưu hoá hiệu suất sản xuất từ các thiết bị hiện có. Đồng thời giảm thiểu thời gian máy móc ngừng hoạt động. Mô hình chuỗi cung ứng của Apple: Apple áp dụng chiến lược gia công bằng cách sử dụng các nhà máy sản xuất trên toàn thế giới. Toàn bộ quy trình sản xuất được thực hiện tại những nhà máy này và được kiểm soát bởi một nhóm nhân viên thuộc Apple. Apple chỉ tham gia vào các quy trình nghiên cứu, thiết kế sản phẩm, tiếp thị và phân phối để đến tay người tiêu dùng. Nói cách khác, Apple không tham gia trực tiếp vào các giai đoạn mà công ty thiếu chuyên môn. Những công việc này được thực hiện thông qua việc tối đa hoá việc gia công từ các quốc gia có chi phí thấp. Điều này giúp công ty tập trung vào những điểm mạnh cốt lõi như thiết kế sản phẩm, tiếp thị và quản lý mua hàng.

Ví dụ về sản xuất tinh gọn

Hiện nay, Apple đang thực hiện quá trình sản xuất tinh gọn để tối ưu hóa quy trình sản xuất, giảm thiểu lãng phí trong doanh nghiệp và tăng cường hiệu quả kinh doanh. Điều này bao gồm giảm thiểu chất thải, đổi mới sản phẩm, tập trung vào các phương pháp sản xuất mới và hiện đại hóa quy trình sản xuất để tăng sản lượng. Đồng thời, công ty cũng phổ biến và đào tạo nhân viên để áp dụng các kỹ thuật mới và phức tạp. Bắt đầu bằng việc trao quyền cho đội ngũ công nhân và đội sản xuất, tiếp cận này giải quyết các vấn đề đã đề cập trong khi giảm thiểu thời gian và nguyên vật liệu đầu vào, đồng thời đảm bảo chất lượng sản phẩm. Cho đến nay, 85% thương hiệu giày dép và 76% thương hiệu may mặc của Apple đã áp dụng dây chuyền sản xuất tinh gọn.

Xem thêm: Ứng dụng quản lý nghỉ phép dành cho đội nhóm

Hiện nay, Apple đang thực hiện quá trình sản xuất tinh gọn để tối ưu hóa quy trình sản xuất, giảm thiểu lãng phí trong doanh nghiệp và tăng cường hiệu quả kinh doanh. Điều này bao gồm giảm thiểu chất thải, đổi mới sản phẩm, tập trung vào các phương pháp sản xuất mới và hiện đại hóa quy trình sản xuất để tăng sản lượng. Đồng thời, công ty cũng phổ biến và đào tạo nhân viên để áp dụng các kỹ thuật mới và phức tạp. Bắt đầu bằng việc trao quyền cho đội ngũ công nhân và đội sản xuất, tiếp cận này giải quyết các vấn đề đã đề cập trong khi giảm thiểu thời gian và nguyên vật liệu đầu vào, đồng thời đảm bảo chất lượng sản phẩm. Cho đến nay, 85% thương hiệu giày dép và 76% thương hiệu may mặc của Apple đã áp dụng dây chuyền sản xuất tinh gọn.

Xem thêm: Ứng dụng quản lý nghỉ phép dành cho đội nhóm

Cách áp dụng mô hình sản xuất tinh gọn vào doanh nghiệp

Đánh giá quy trình hiện tại:

Phân tích chuỗi giá trị để xác định các giai đoạn tạo ra giá trị và không tạo ra giá trị. Sử dụng các công cụ như bản đồ dòng giá trị (Value Stream Mapping - VSM) để hiển thị và phân tích quy trình.

Xác định và loại bỏ lãng phí:

Nhận dạng và loại bỏ các loại lãng phí theo nguyên tắc 5S (Sắp xếp, Săn sóc, Sạch sẽ, Săn sóc, và Sự tự giác) và nguyên lý TIMWOOD (Transport, Inventory, Motion, Waiting, Over-Processing, Over-Production, Defects).

Tối ưu hóa luồng sản phẩm:

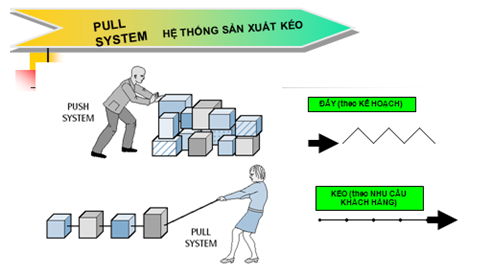

Đảm bảo rằng sản phẩm di chuyển liền mạch từ việc đặt hàng đến giao hàng mà không bị trì hoãn hoặc dừng lại không cần thiết. Thiết kế hệ thống kéo (Pull system) như Kanban để quản lý lượng hàng tồn kho và nhu cầu sản xuất.

Cải tiến liên tục (Kaizen):

Thúc đẩy văn hóa cải tiến liên tục, khuyến khích mọi nhân viên đóng góp ý kiến cải tiến. Áp dụng các chu kỳ PDCA (Plan-Do-Check-Act) để cải tiến quy trình.

Thực hiện điều chỉnh linh hoạt:

Xây dựng một hệ thống sản xuất linh hoạt, có thể thích ứng nhanh với sự thay đổi về nhu cầu và điều kiện thị trường. Thay đổi dễ dàng giữa các loại sản phẩm và mô hình mà không ảnh hưởng đến năng suất hoặc chất lượng.

Chú trọng vào chất lượng:

Tích hợp các hệ thống đảm bảo chất lượng vào quy trình sản xuất như TQM (Total Quality Management) và Six Sigma. Phân tích nguyên nhân gốc rễ của sự cố và thiết kế quy trình khắc phục.

Phát triển nhân lực:

Đào tạo nhân viên theo hướng tư duy tinh gọn và kỹ năng giải quyết vấn đề. Xây dựng đội ngũ làm việc đa năng có khả năng thực hiện nhiều công việc khác nhau.